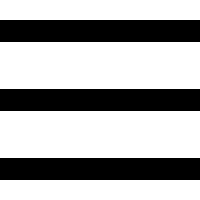

Ein virtuelles dreidimensionales Modell dient als Vorlage für weitere Schritte. Hiermit können Maße, Proportionen und Formen genauestens verglichen werden. Da es mehrere Versionen des Iron Man Anzuges gibt, entschied ich mich für die Version Mark 4, die im 2. und 3. Iron Man Film vorkommt und meiner Meinung nach am stimmigsten wirkt.

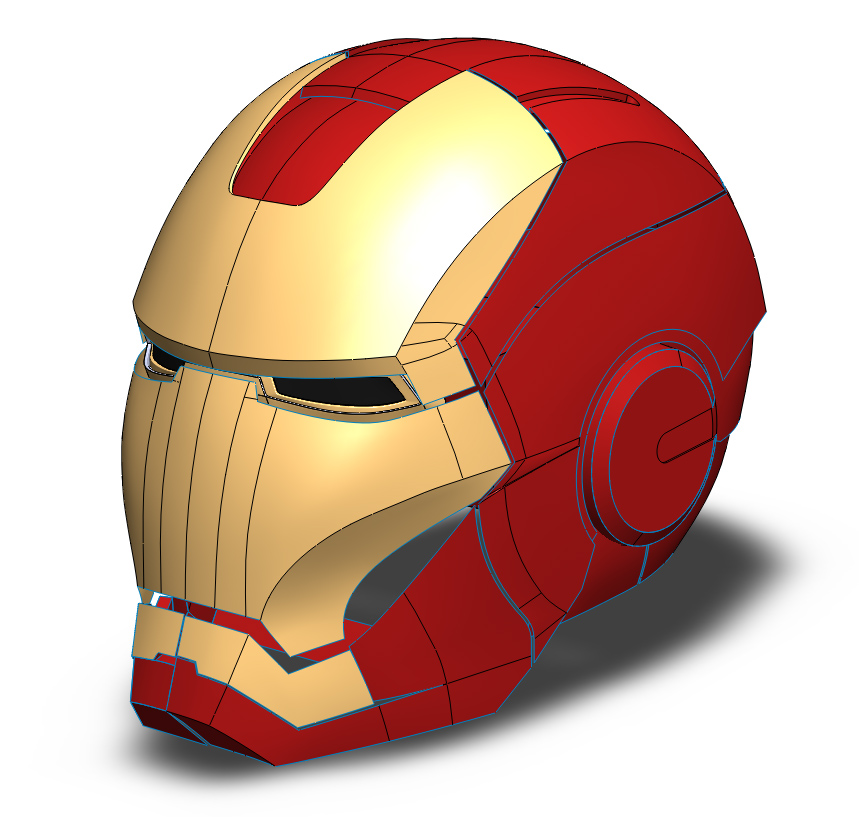

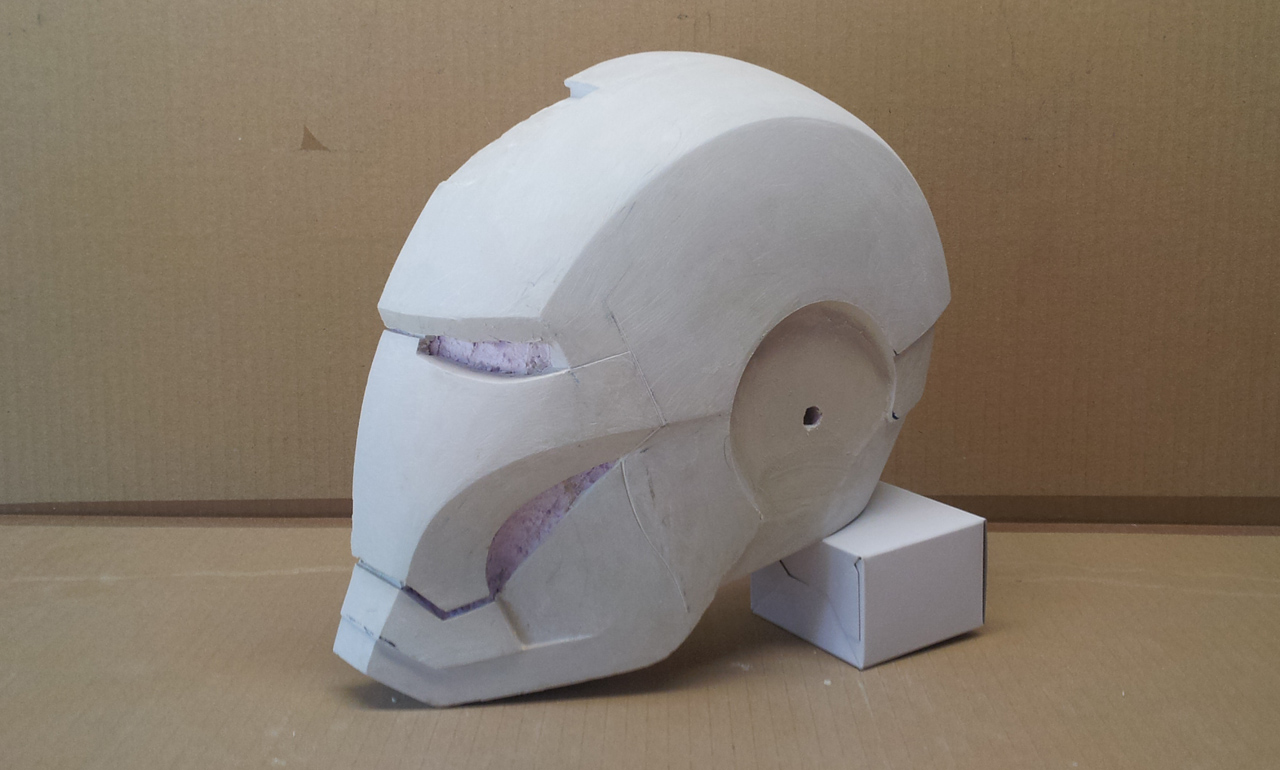

Der sogenannte "Master", bzw. das Urmodell wird als erstes erstellt. Dieses 1:1 Einzelstück wird bis zur gewünschten Genauigkeit ausgearbeitet und anschließend abgeformt, um Duplikate fertigen zu können. Die Qualität des Urmodells bestimmt nachher die Qualität der Abgüsse.

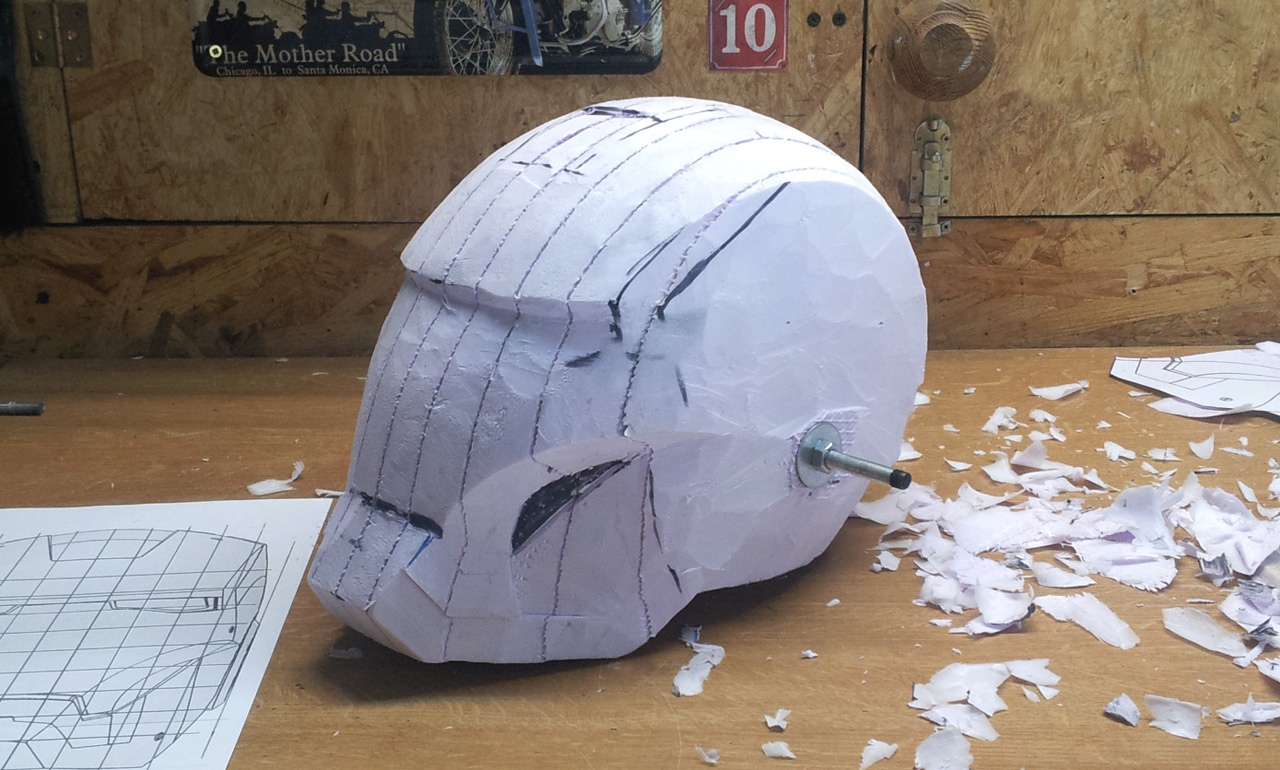

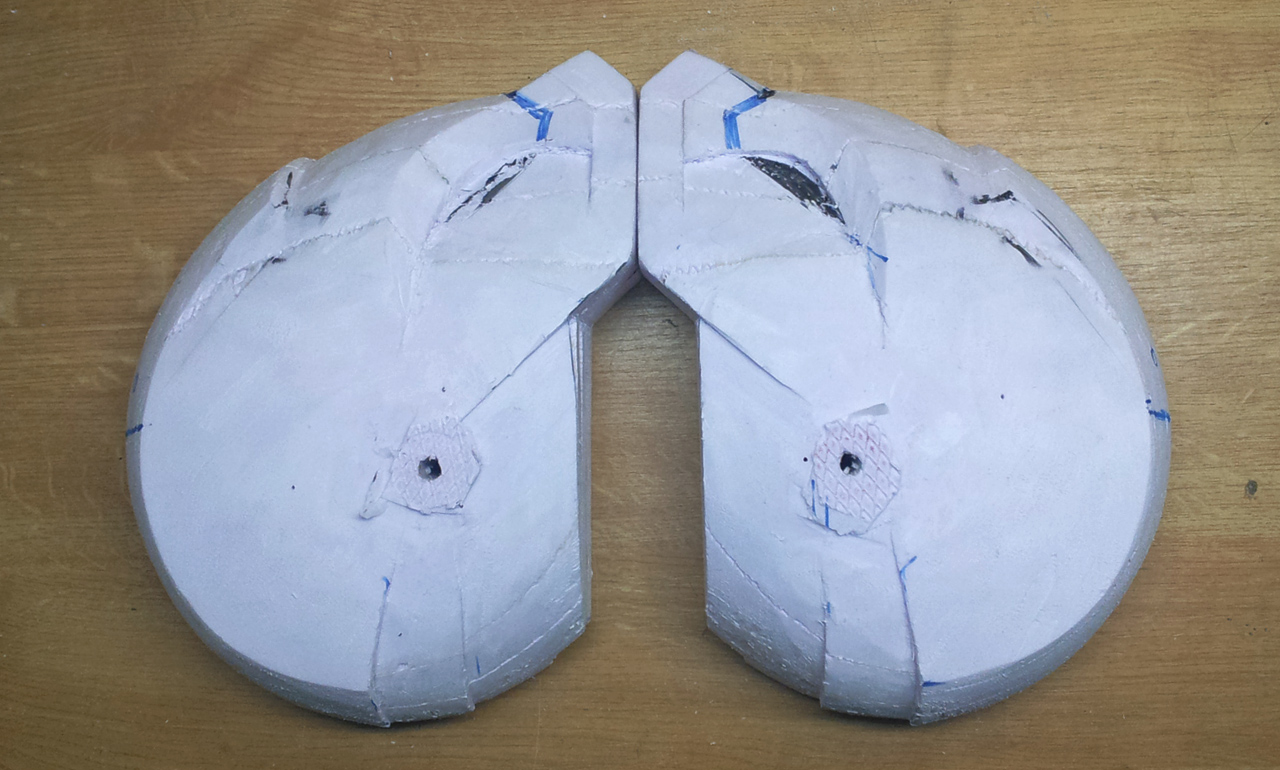

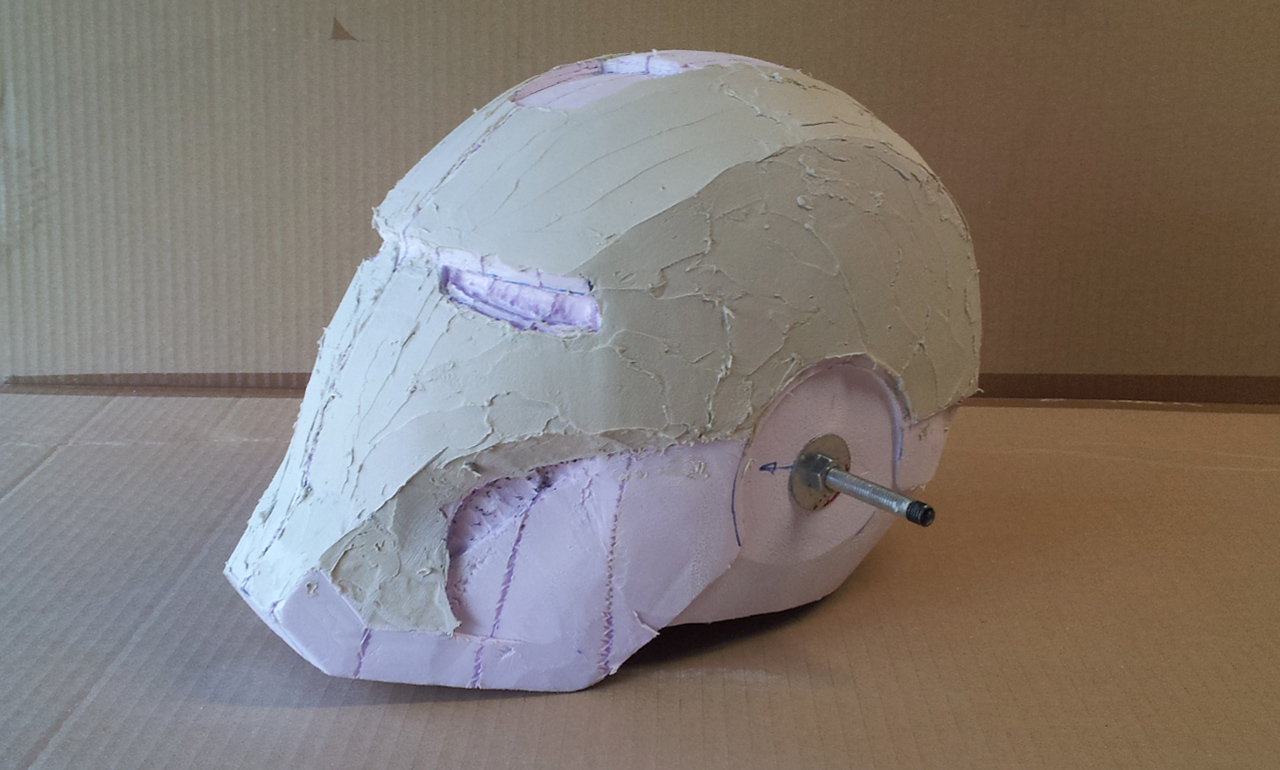

Die Basis bilden 2cm dicke Schaumplatten, die einfach geschnitten und in Form gebracht werden können. Für die Symmetrie lasse ich den Helm in zwei Hälften, sodass ich beide Teile zu jeder Zeit nebeneinander legen und vergleichen kann. Erst später werden die Teile miteinander verbunden.

Auf die empfindliche Schaumoberfläche folgen unzählige Schichten aus 2 Komponenten Karosseriespachtel, die mit diversen Schleifgeräten, Feilen und Werkzeugen in Form gebracht werden.

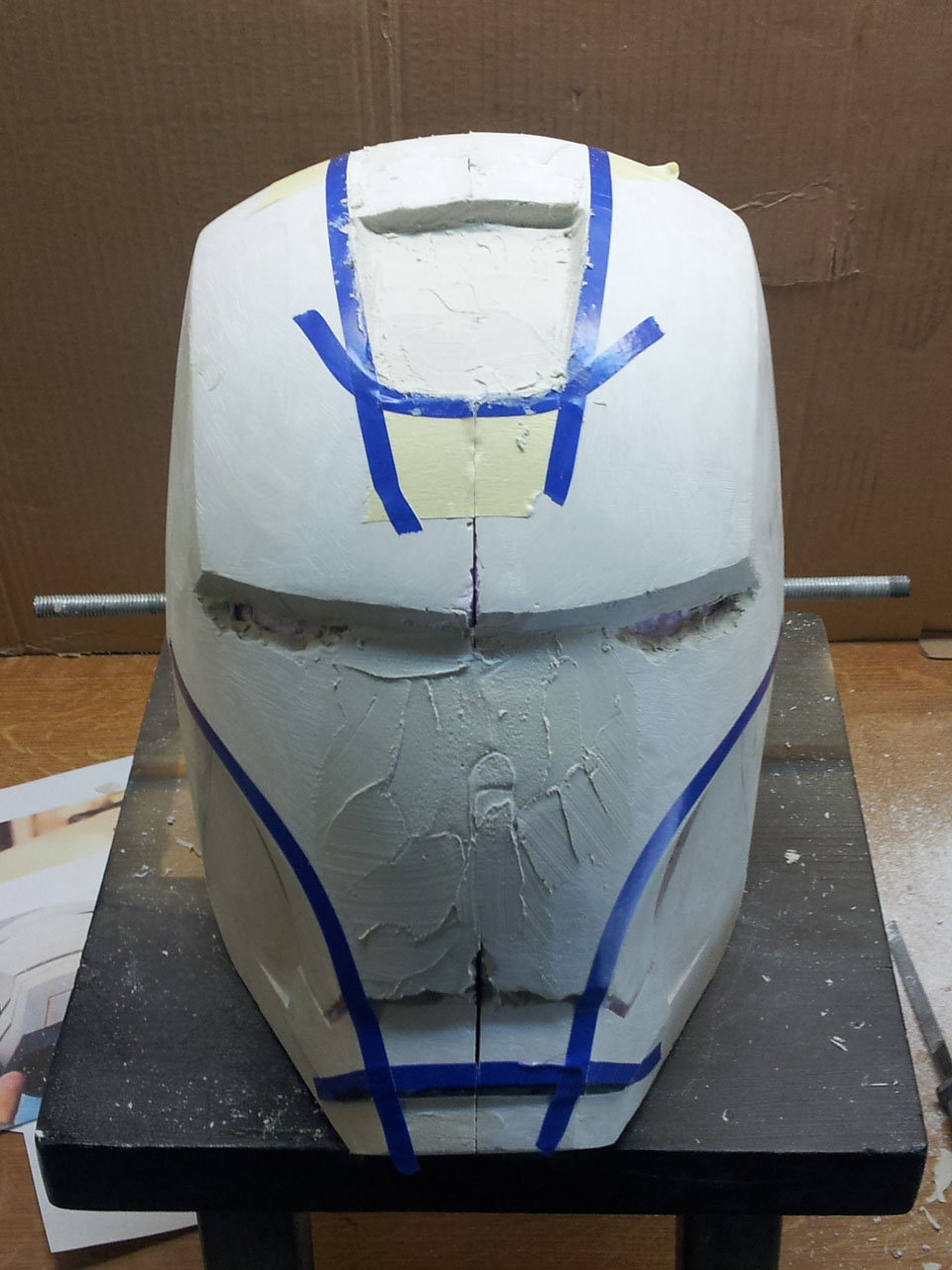

Unter ständigem Vergleichen mit Bildern und dem CAD Modell nähert sich die Grundform immer weiter dem Sollzustand an. Mit Tape lassen sich Kanten und Radien sehr gut markieren, sodass eine exakte Kontur geschaffen werden kann..

Nach erneutem Kontrollieren mit Referenzmaterial stellt sich heraus, dass einige Proportionen noch nicht perfekt sind. Vor allem am Kiefer und der Frontparie muss ich mehr Material auftragen sowie die Konturen nachbessern.

Zum Kontrollieren der Geometrie trage ich einige Schichten Grundierung auf, die eine einheitliche Oberfläche schaffen und Fehler leichter erkennbar machen. Daraufhin überarbeite ich die komplette Vorderseite um die Augenpartie. Auch das Kinn wird modifiziert, da es zu weit unten saß.

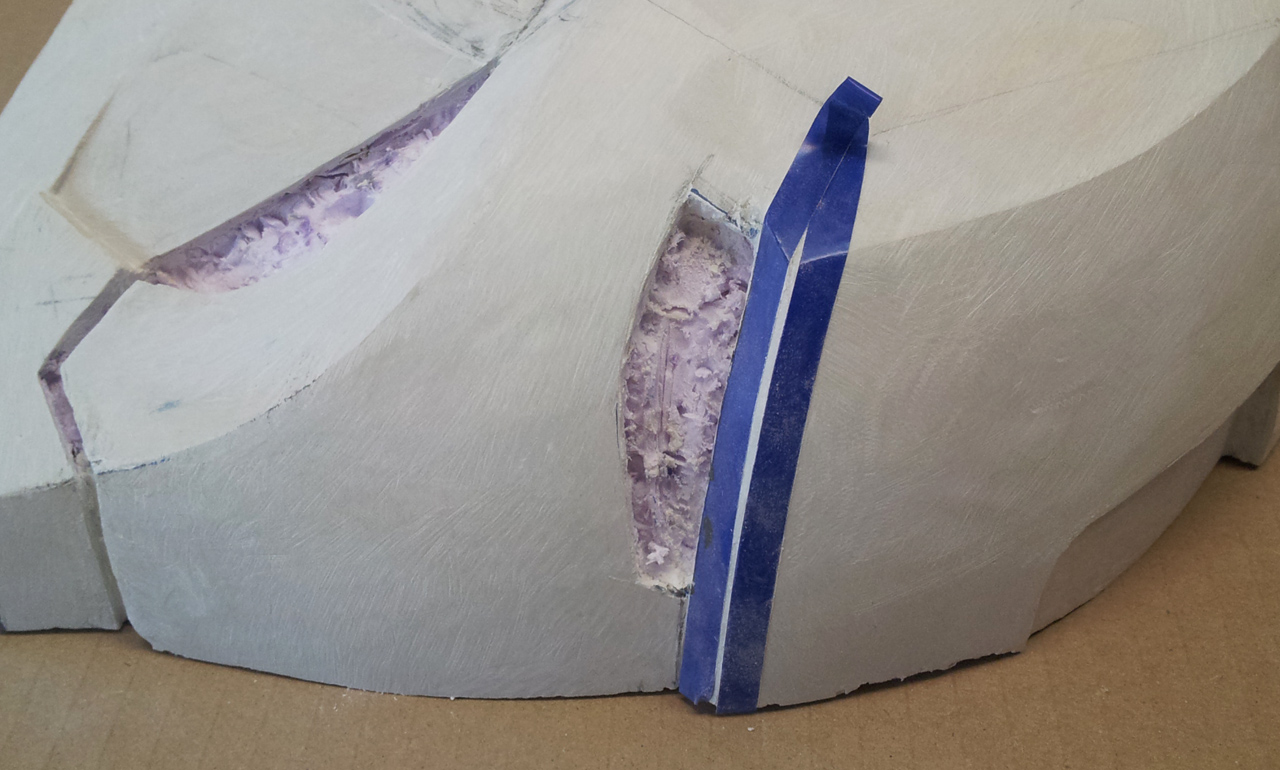

Danach werden einige Details eingebracht, wie beispielsweise die Trennfugen, die separate Bleche andeuten sollen. Auch entsprechende Löcher für die Schrauben platziere ich an den definierten Stellen.

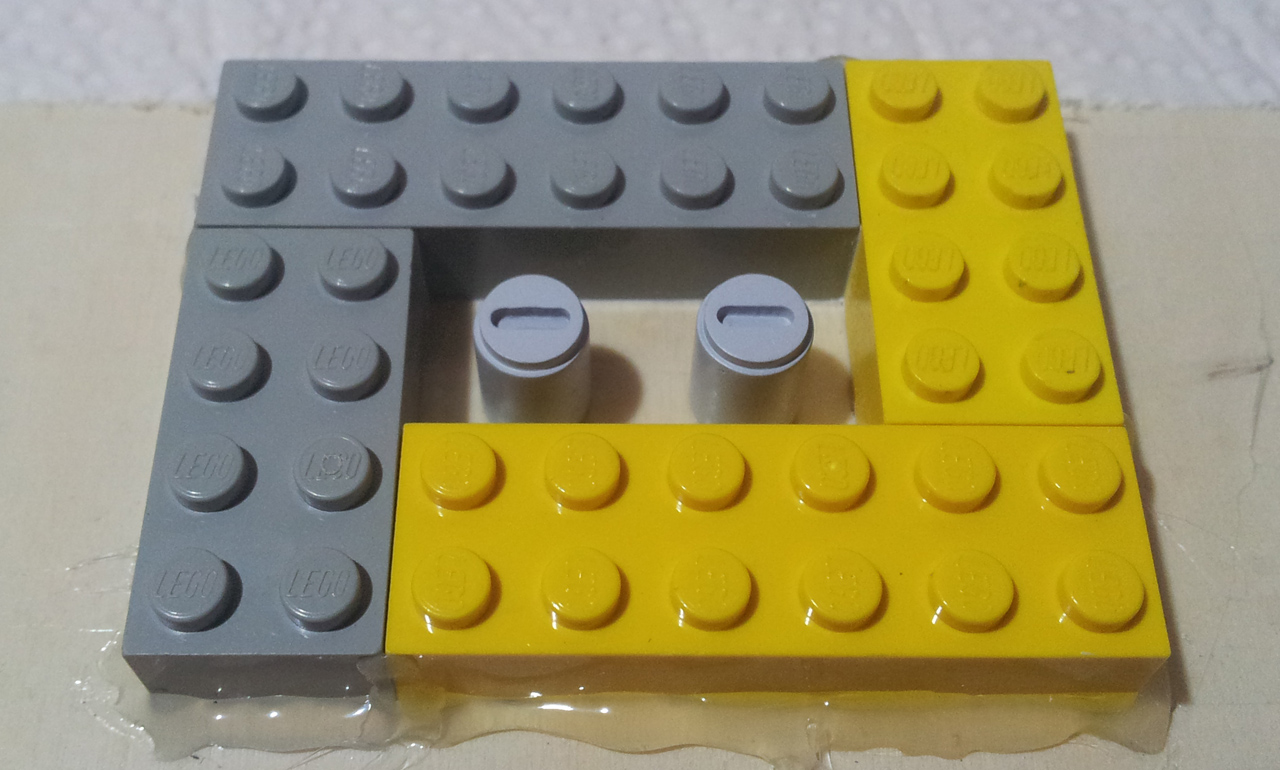

Als letzten Schritt vor dem Abgießen fertige ich Schraubenimitate aus Kunststoff-Rundmaterial und dupliziere zwei von ihnen mit Abformsilikon. Das Einkleben in die Bohrungen erfolgt mit 2K-Epoxidkleber.

Einige letzte Schleifarbeiten und das finale Grundieren komplettieren das Urmodell und bereiten es für das Abformen vor. Insgesamt wurden für das Urmodell fast 4kg Spachtelmasse verbraucht und das Fertigen dauerte fast 300 Arbeitsstunden.

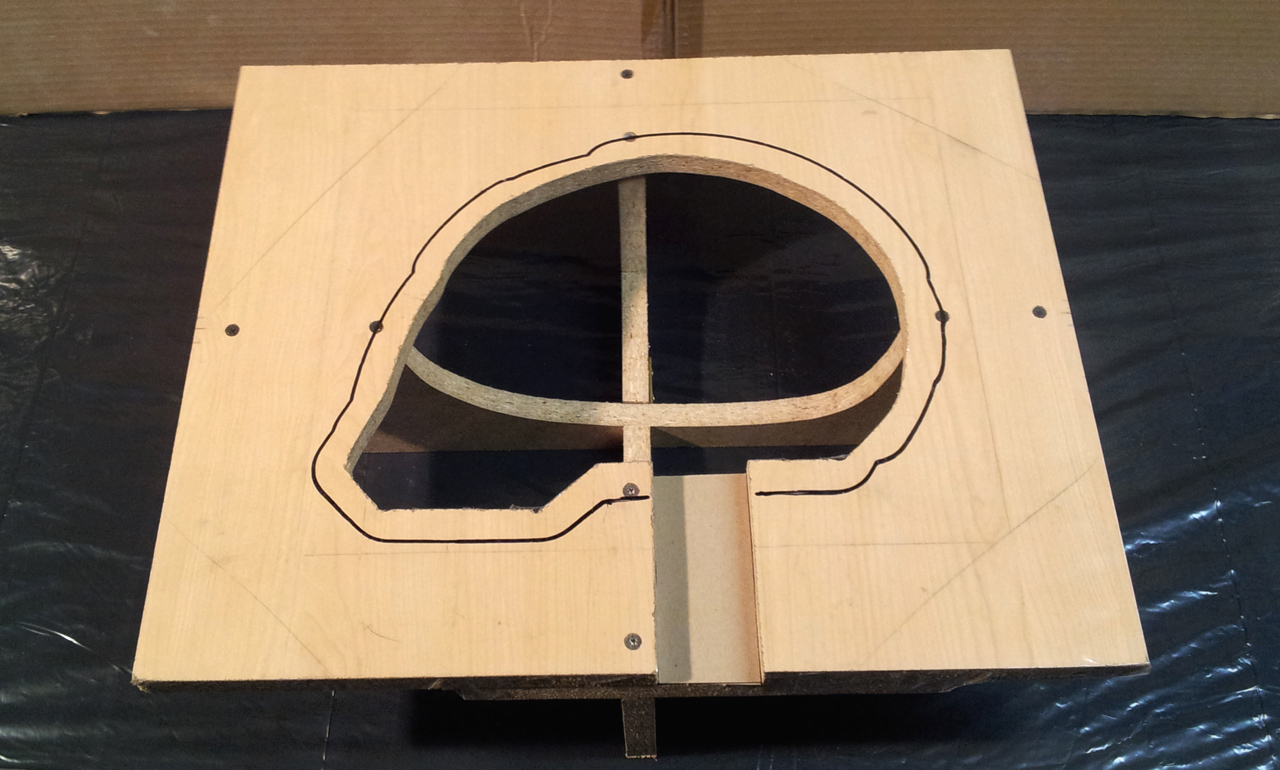

Das Urmodell wird in einer zweiteiligen Silikonform abgeformt. Hierfür muss zuerst ein Untergestell aus Holz gebaut werden, in der sich die Hälfte des Helms versenken lässt. Anschließend wird mit Ton eine ca. 1-2cm dicke Schicht auf den mit Frischhaltefolie umwickelten Helm aufgetragen. In dieses Volumen wird später das Silikon gefüllt. Auf den noch feuchten Ton werden Glasfaserschichten aufgebracht und damit die äußere feste Hülle der Silikonform erstellt.

Nach dem Aushärten des GFKs wird die Schale abgenommen und der Ton entfernt. Nun wird der Helm in die schon fertige Schale gebettet und die Ränder streicht man mit Trennmittel ein. Wieder nutze ich den günstigen Ton zum Auftragen einer Zwischenschicht, um anschließend die zweite Glasfaserschale zu erstellen. Danach werden die Schalen voneinander getrennt und von überschüssigen Material befreit. An manchen Stellen mit dünner Wandstärke musste ich von Außen nachbessern.

Zum Ausmessen der benötigten Silikonmenge wird Sand in den Hohlraum gestreut und anschließend das Volumen gemessen.

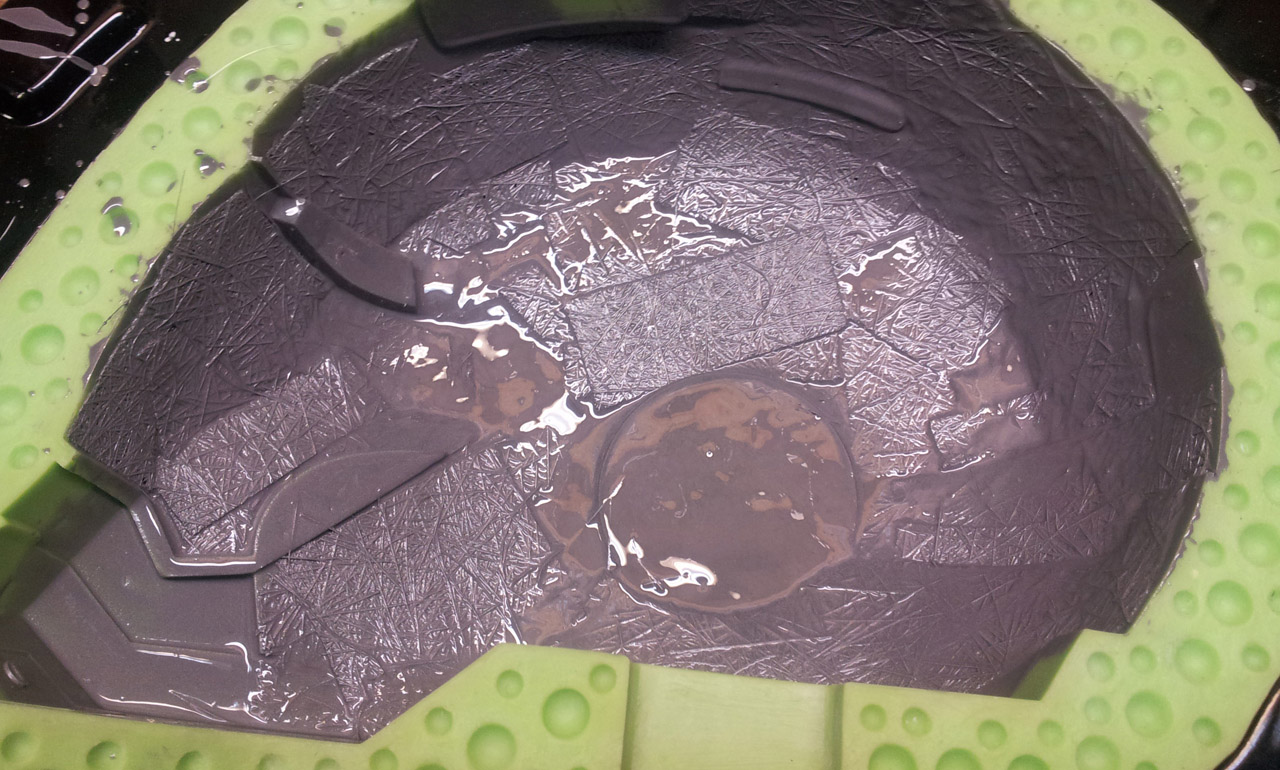

Für das Abformen werden die Hartschalen von innen glatt geschliffen und schwarz lackiert.

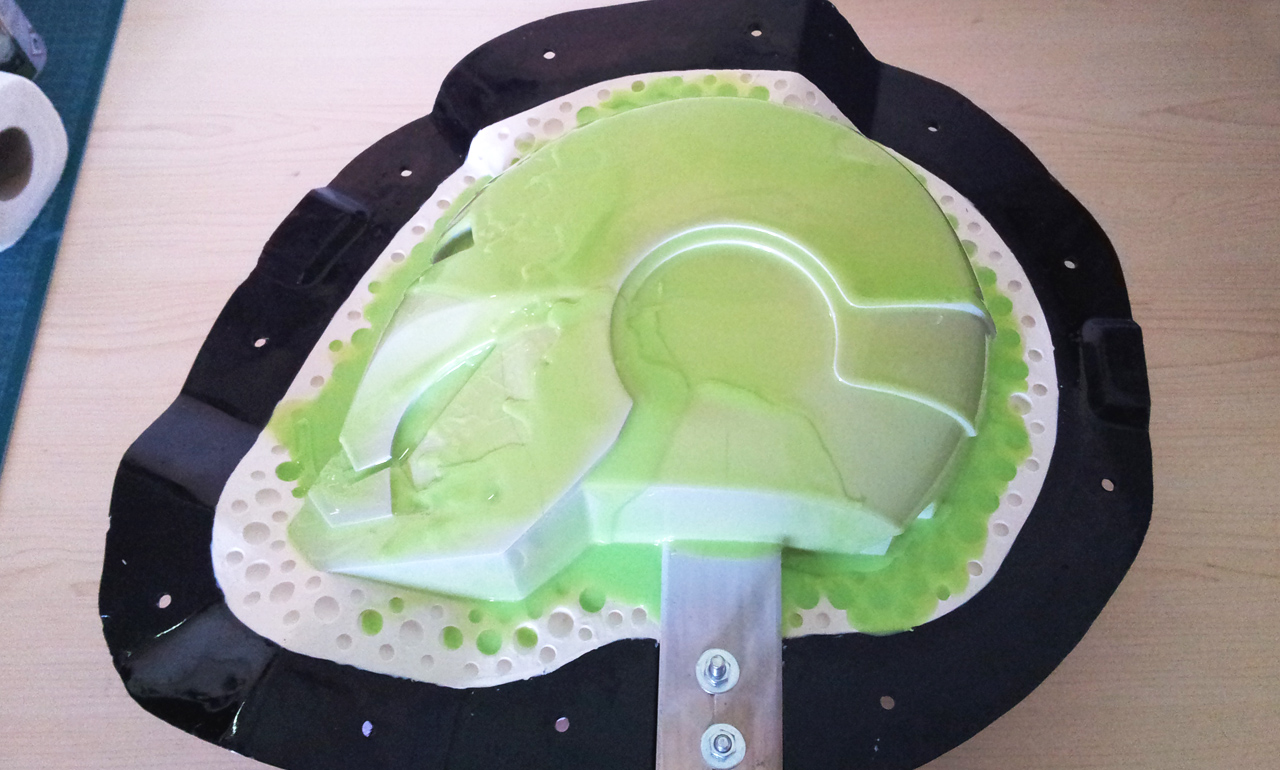

Zuerst wird die linke Hälfte abgegossen und der Helm dafür in die rechte Schale mit Plastilin eingebettet. Eingebrachte Vertiefungen im Plastilin sichern später das passgenaue Fügen der beiden Silikonhälften.

Das Silikon wird in zwei Schritten aufgebracht. Zuerst werden die Details per Hand mit Silikon bestrichen, damit keine Luftblasen in den Ecken und Kanten hängen bleiben. Erst danach wird die Schale aufgeschraubt und der restliche Hohlraum mit Silikon aufgefüllt.

Nach dem Trocknen wird die gesamte Form umgedreht und die rechte Schale, in der sich kein Silikon befindet, abgeschraubt. Das Plastilin wird entfernt, der Helm sauber gemacht und die Kante des Silikons mit Trennmittel eingestrichen.

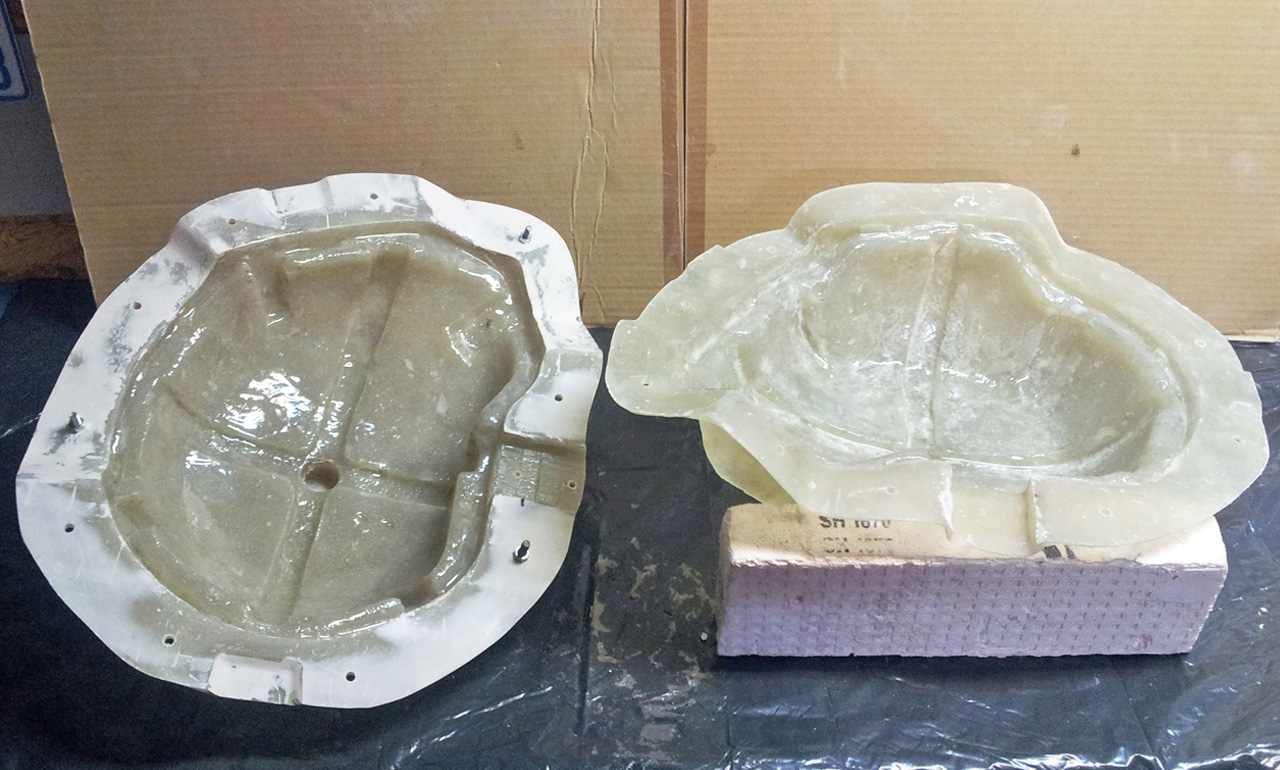

Auch die zweite Hälfte wird in zwei Schritten mit Silikon befüllt. Nach dem Trocknen können die Hartschalen getrennt und der Master entnommen werden.

Das Abgießen erfolgt mir 2K-Polyurethan-Gießharz, das zuerst in dünne Schichten von innen in die Negativform gepinselt wird. Anschließend werden auf das noch feuchte Harz Glasfaserschnipsel gestreut. Für bessere Steifigkeit experimentierte ich auch mit Glasfasermatten.

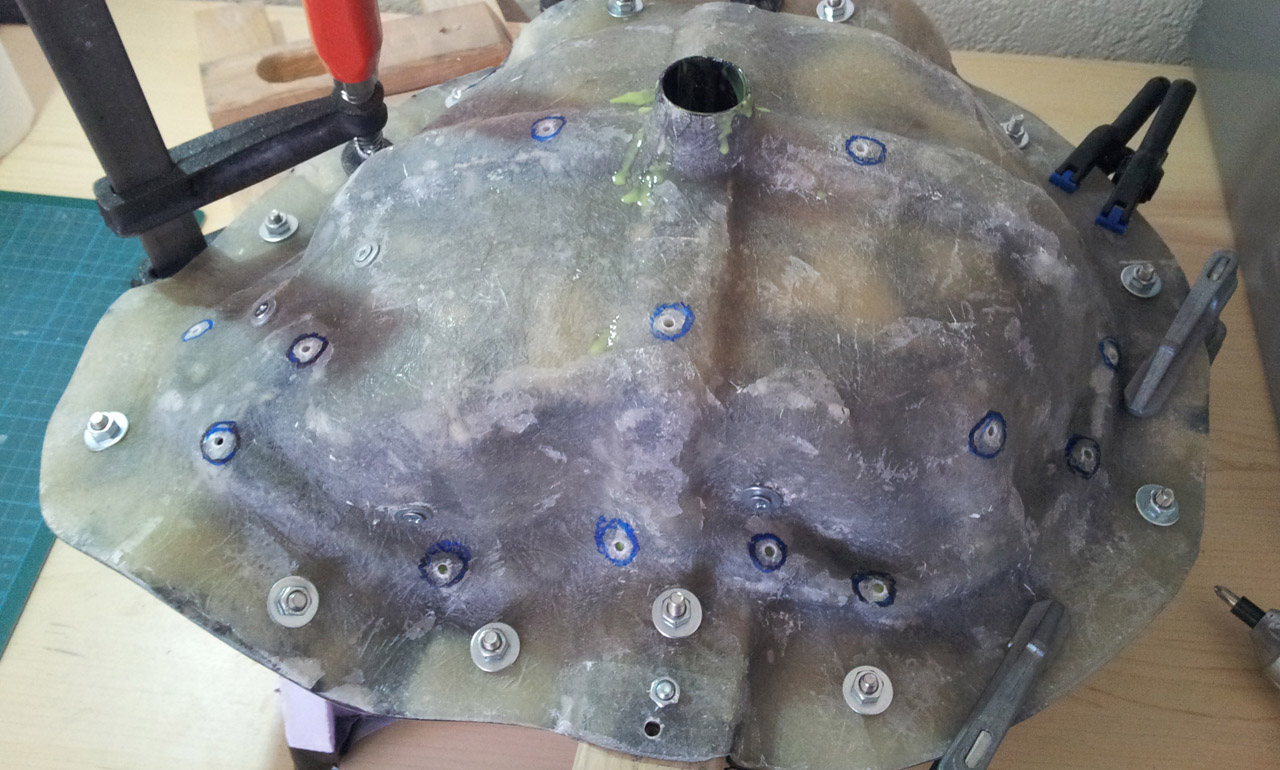

Nachdem die innere Schicht aufgetragen ist, werden die Hälften miteinander verschraubt und in ein Rotiergestell eingespannt. Hier wird eine kleine Menge eingefülltes Gießharz so lange an den Wänden verteilt, bis sich eine gleichmäßige Schicht ergeben hat.

Auf diese Weise sind mehrere Abgüsse entstanden. Der graue Farbton kommt von der Beigabe von Aluminiumpulver in das Gießharz, das für zusätzliche Stabilität sorgt.

Für meine Zwecke wählte ich einen Abguss, der aufgrund der anfänglichen Testphase einige Lufteinschlüsse besitzt. Nachdem alle Löcher zugespachtelt wurden, kann der Boden herausgetrennt werden, was hervorragend mit einer kleinen Stichsäge zu bewerkstelligen ist.

An den Seiten bringe ich Bohrungen für die separat gegossenen Ohren ein. Diese wurden ebenfalls wie der Helm in Silikon abgeformt und per Rotocast Verfahren mit Gießharz dupliziert.

Da der Helm später mal eine abnehmbare Faceplate besitzen soll, wird mit der Stichsäge die komplette Front abgetrennt und die Kanten geschliffen und mit Spachtelmasse modelliert. Die Ohren wurden mittlerweile mit Sekundenkleber angeklebt.

Damit die Faceplate hält, klebe ich Neodym-Magnete in den Rand ein und verspachtel die Übergänge anschließend.

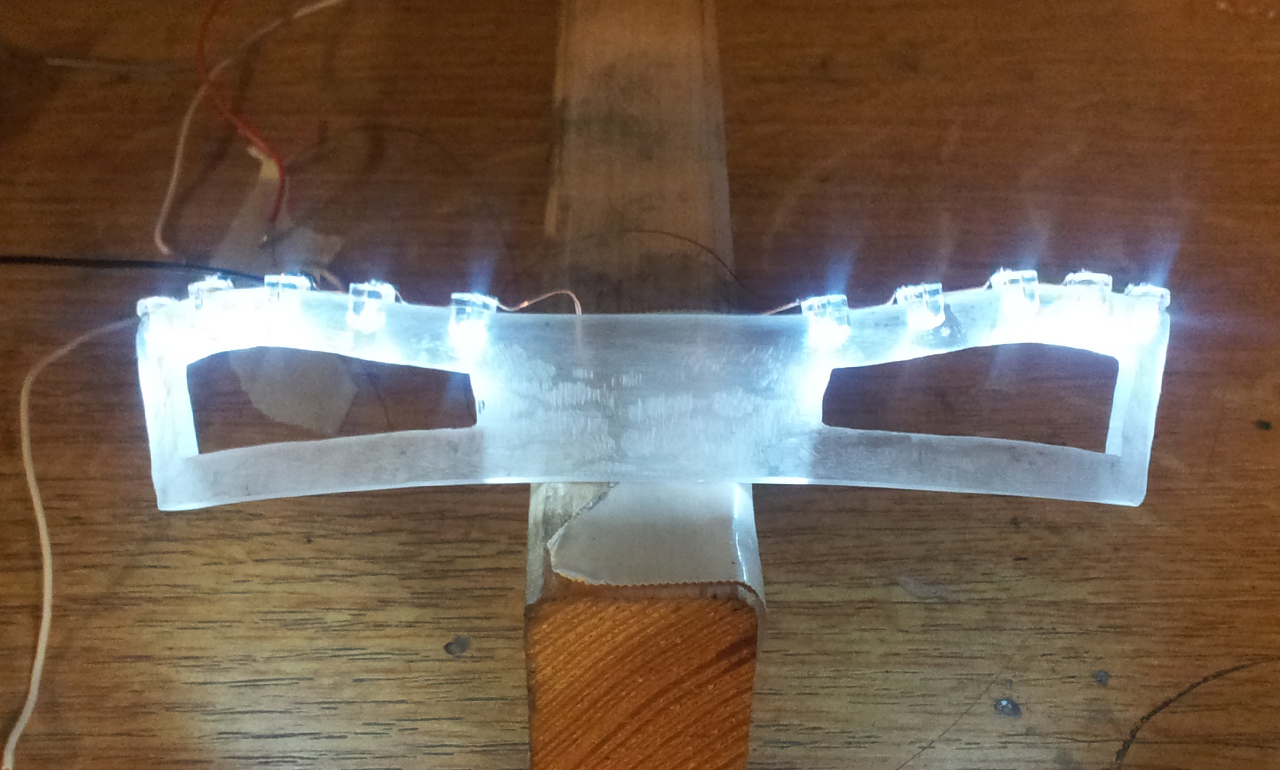

Beleuchtete Augen, durch die man trotzdem schauen kann, realisiere ich mit einem gebogenen und geschnittenen Plexiglas-Streifen, der von unten beleuchtet wird und innen mit Metallgitter abgeschirmt wird.

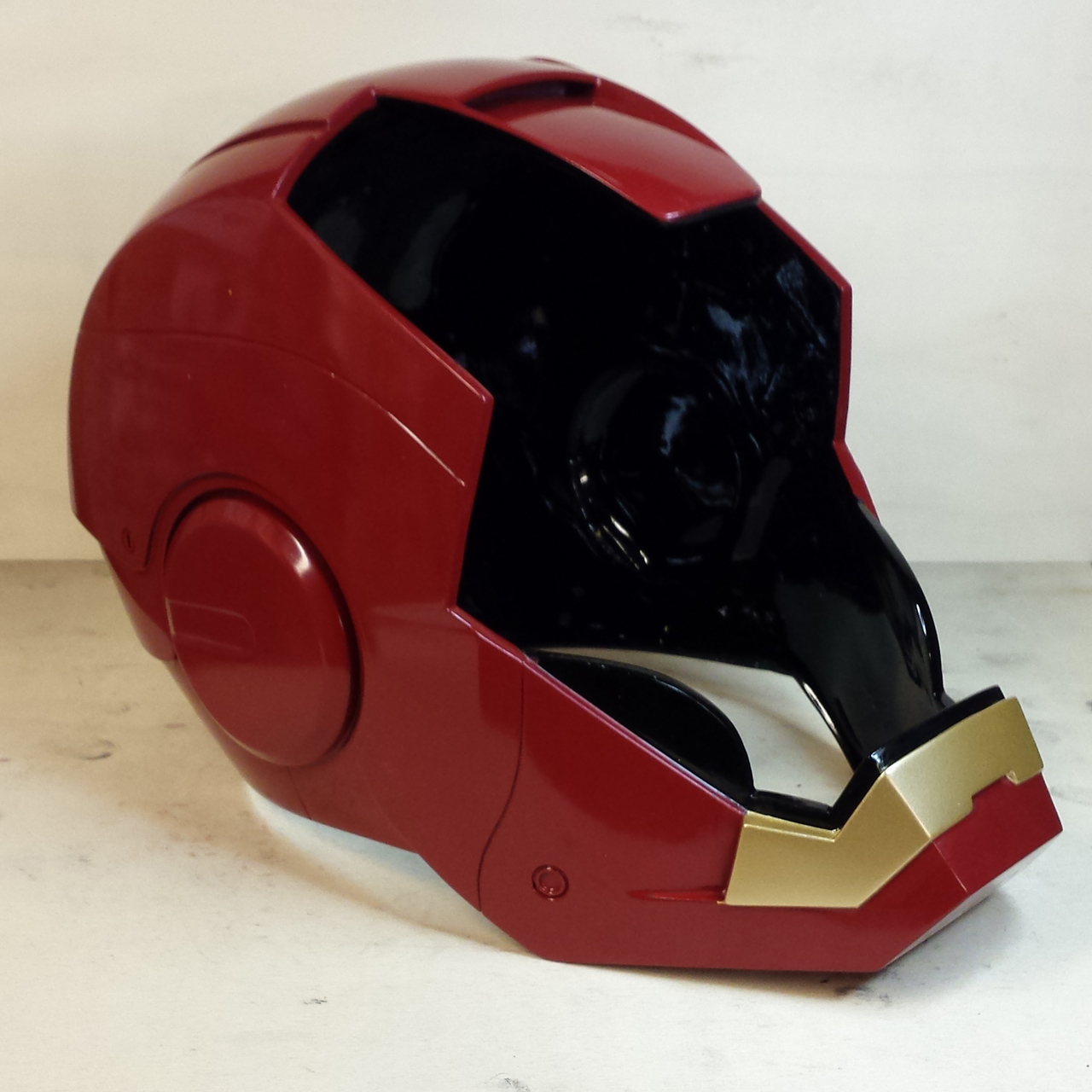

Die Innenseite wird schwarz lackiert und nach dem Trocknen abgeklebt, damit kein Sprühnebel in den Innenraum gelangen kann. Eine gelbe Deckschicht dient als Untergrund für den goldenen Metalliclack.

Das originale Metallic-Rot (Toyota 3Q3 Salsa Red) bereitete anfänglich Probleme, weshalb ich mich für einen normalen Rotton entschied, der auf die Grundierung in mehreren dünnen Schichten aufgetragen wird. Der kleine goldene Bereich am Kinn muss leider aufgrund eines Lackfehlers nochmal überlackiert werden.

Als letztes werden innen noch Schaumstoffpolster angeklebt, damit der Helm ordentlich sitzt. Die Stromzufuhr zur Faceplate wird über einen USB Eingang mit Dimmregler realisiert, der über Kontakte den Strom zur Faceplate weitergibt.